UG NX90中文版作为行业领先的集成化CAD/CAM解决方案,其直观的操作界面与智能化设计工具为工程师提供了从概念设计到生产制造的全流程支持。该版本通过重构底层架构,显著提升了复杂曲面建模与多轴加工的计算效率,尤其适合航空航天、汽车制造等领域的精密零部件开发。

UG NX90中文版作为行业领先的集成化CAD/CAM解决方案,其直观的操作界面与智能化设计工具为工程师提供了从概念设计到生产制造的全流程支持。该版本通过重构底层架构,显著提升了复杂曲面建模与多轴加工的计算效率,尤其适合航空航天、汽车制造等领域的精密零部件开发。

核心功能解析

模具开发模块实现了从分型线提取到型腔布局的自动化流程,结合材料流动模拟技术,可在设计阶段预测注塑成型缺陷。冲压模具设计工具新增了成形性计算算法,配合智能电极生成系统,可将电极设计效率提升40%以上。

在质量检测环节,软件直接读取三维模型的几何公差信息,自动生成符合DMIS标准的检测路径规划。通过点云比对功能,工程师可快速定位加工误差,确保零部件符合ASME认证标准。

多轴加工模块集成自适应切削策略,根据刀具负载实时调整进给速率,配合高速铣削工艺包,可将硬质合金加工效率提升30%。特征识别技术可自动提取孔系、型腔等加工特征,生成优化刀轨的时间缩短至传统方法的1/5。

技术优势解读

采用统一的参数化数据模型,确保设计变更自动同步到加工工序与检测方案。Teamcenter集成环境实现了工艺数据的全生命周期管理,支持跨部门协同开发与版本追溯。

全新的T型槽专用加工策略,通过智能刀具路径优化,有效避免侧壁过切现象。螺旋阵列功能支持参数化控制,配合可视化预览界面,可快速生成复杂散热结构或装饰纹理。

同步建模技术突破传统历史树限制,工程师可直接编辑导入的三维数据,实现跨CAD平台的无缝协作。增强的仿真计算内核支持非线性材料分析,可精确预测零部件在极端工况下的应力分布。

版本升级亮点

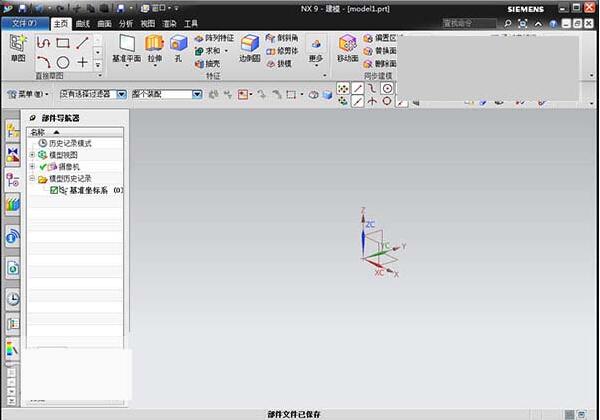

1、界面交互革新

采用现代化Ribbon交互面板,高频功能集中展示,支持自定义工作区布局。经典模式切换功能保留用户操作习惯,通过菜单栏首选项即可完成界面风格转换。

2、草图标注进化

整合多种标注类型为智能线性尺寸工具,支持连续标注与尺寸组管理。新增的驱动尺寸关联功能,可实现几何形状与标注数值的智能联动。

3、多视口协同

多窗口视图支持同步旋转与剖切显示,工程师可对比观察不同视角的加工余量分布。视口配置方案支持保存调用,满足复杂装配体的审查需求。

用户真实反馈

@机械攻城狮:新版界面刚开始需要适应,但熟悉后操作效率确实提升明显,特别是特征树搜索功能节省了大量查找时间

@模具设计老张:电极自动生成模块比旧版稳定得多,配合加工模板使用,整套模具设计周期缩短了1/3

@CAE工程师琳达:流体分析模块的计算速度提升显著,大型装配体仿真时间从8小时压缩到3小时以内

@数控编程小王:T型槽专用策略确实实用,刀路生成时间减少60%,加工表面光洁度也明显改善